シルク版の作成作業〜印刷の流れについて

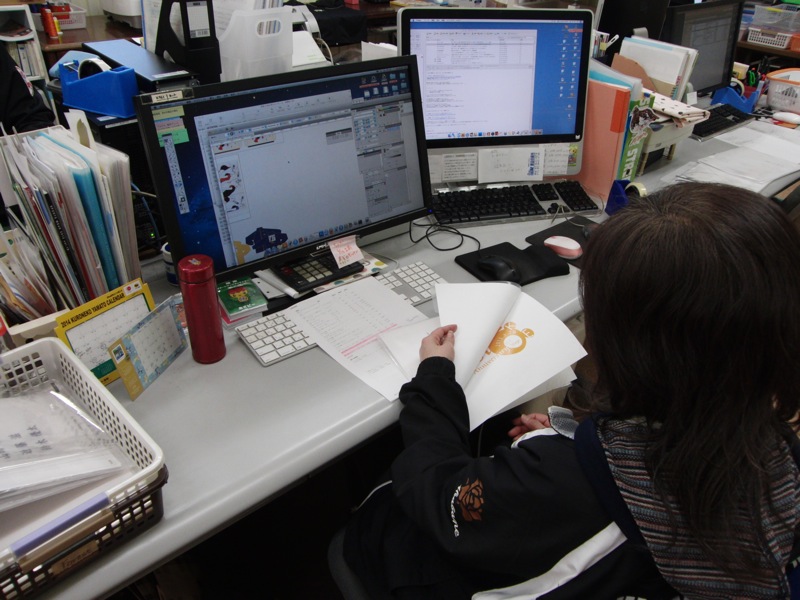

①お客様からお預かりしたデータを版作成用にレタッチします。この時2色以上のデザインの場合データも分版します。

②作成した版下データをフィルム出力します。(印刷される部分が現像されるように黒一色で出力されます)

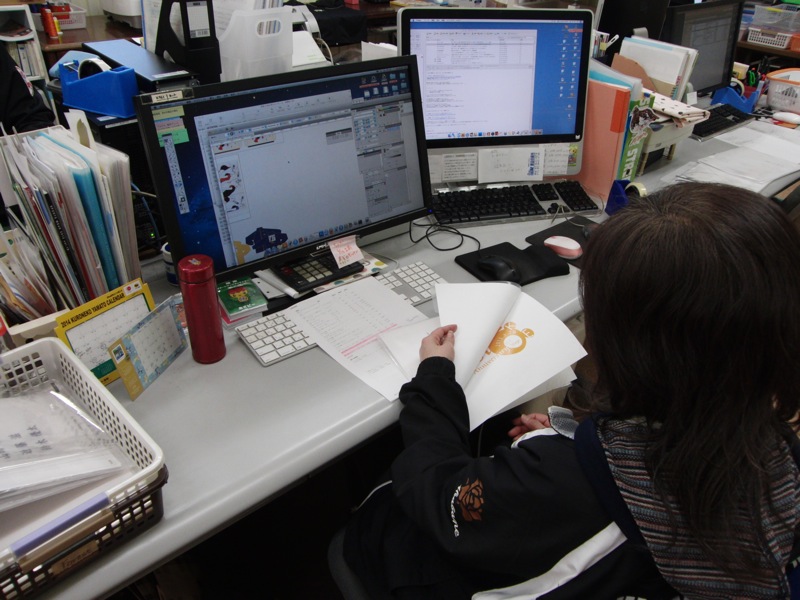

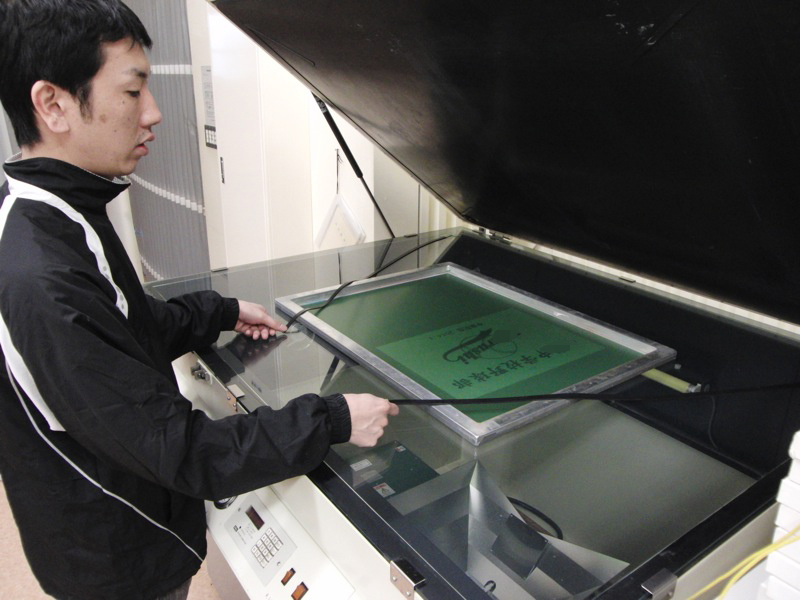

③出力されたフィルムを感光剤を塗布したシルク版に位置決めをして仮止めします。

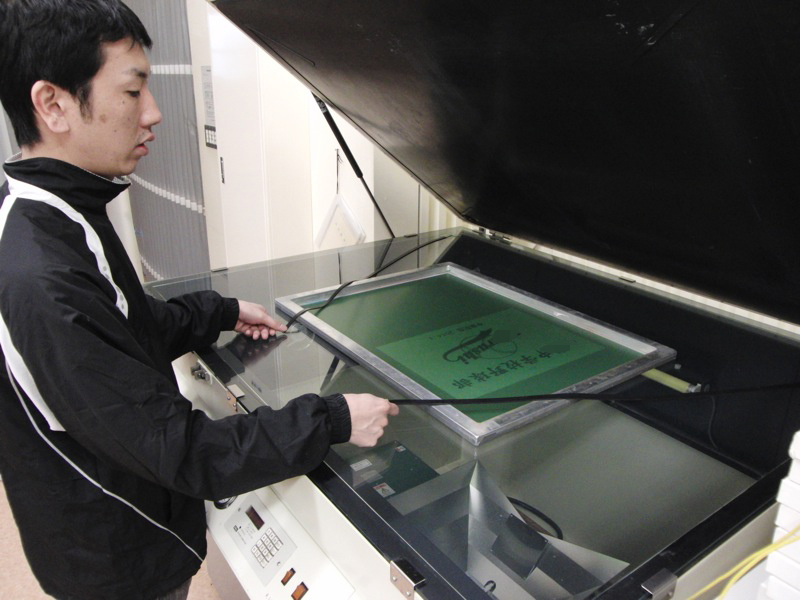

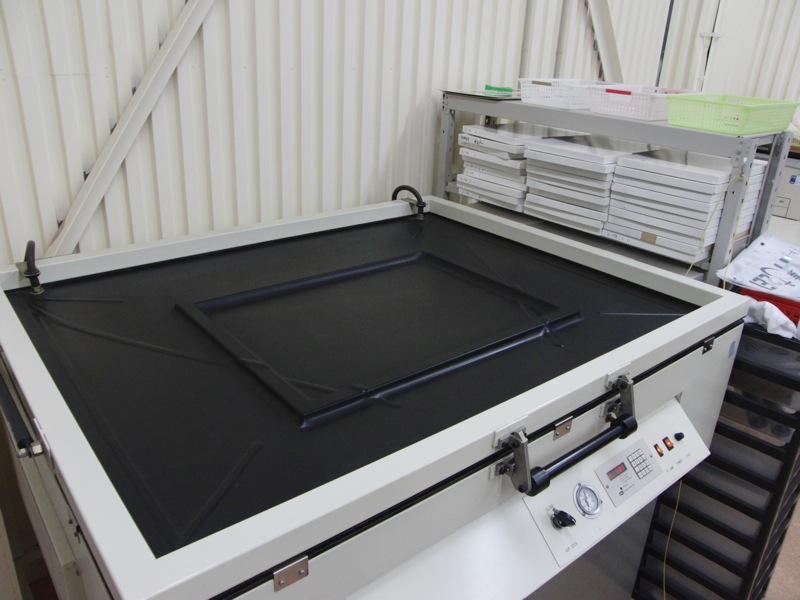

④強い紫外線を発する感光機に③でフィルムを貼ったシルク版をセッティングします。

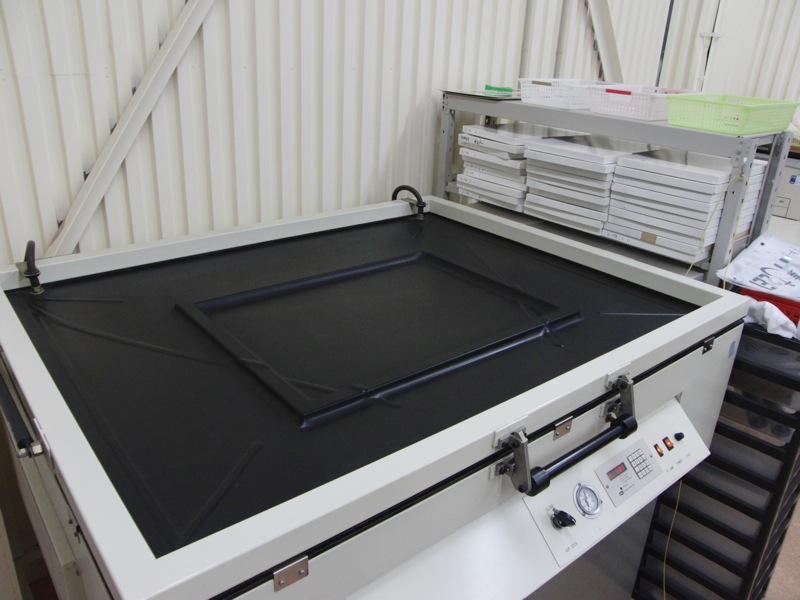

⑤ふたを閉め、感光時間をセットしスタートさせます。

⑥動作がスタートするとフィルムが版と密着するようにバキュームが働き真空状態になります。

⑦感光機の計器盤。紫外線の光がかすかに見えます。

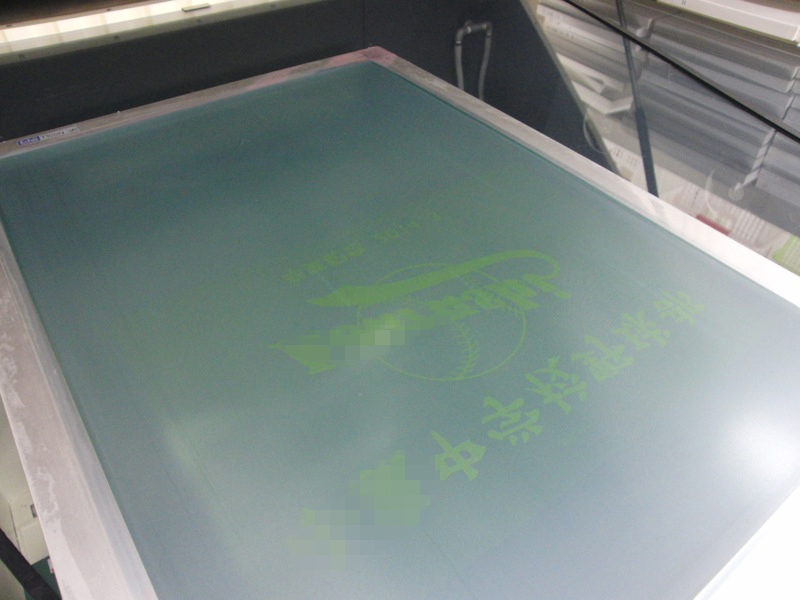

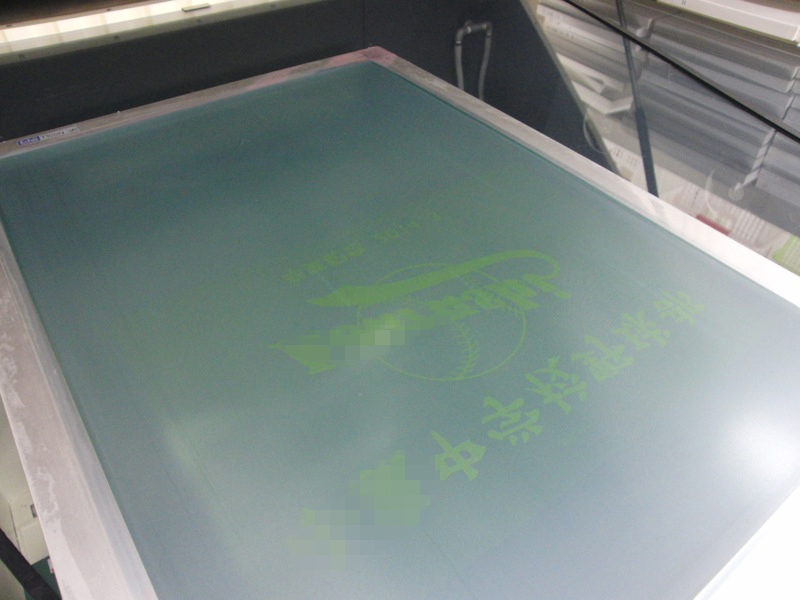

⑧感光後、フィルムを剥がした状態のシルク版です。うっすら黄緑状に浮かび上がった所がフィルムで黒く出力された部分です。現像するとここが抜けて印刷時にインクが通ります。

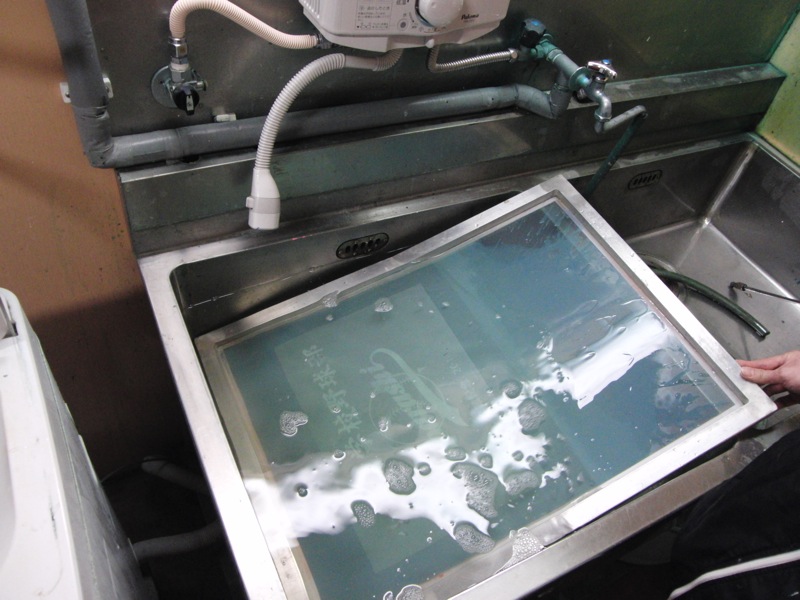

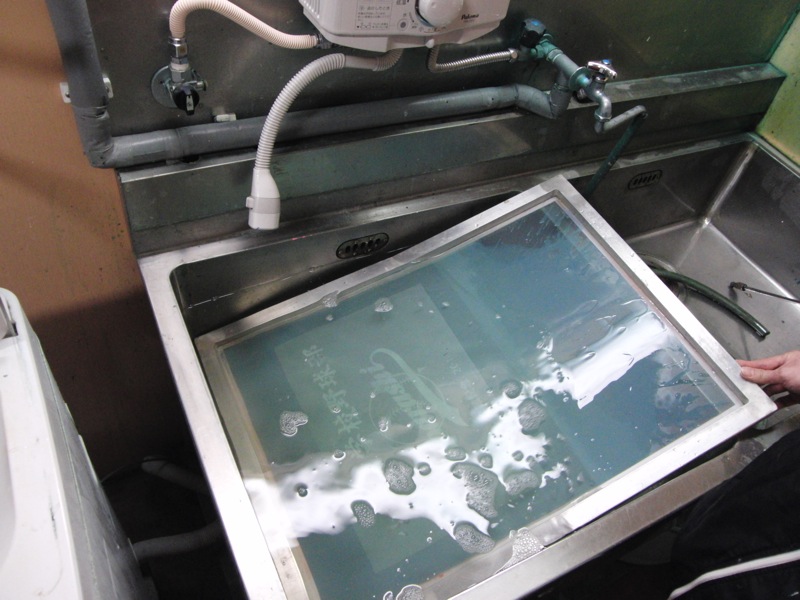

⑨現像中。しばらく水に漬け、抜けが良くなるようにします。

⑩ ⑨で下準備をした後、高圧洗浄機を使って余分な感光剤を洗い流し、シルク版が目詰まりしないようにします。(この時⑨の時間、洗浄の強さや時間を調整しないと版の幕が傷んでしまい、細かいディテールが出せなくなってしまうので注意が必要です。)

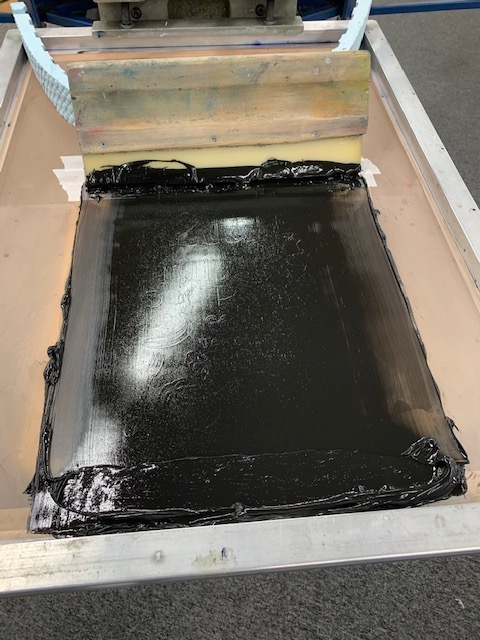

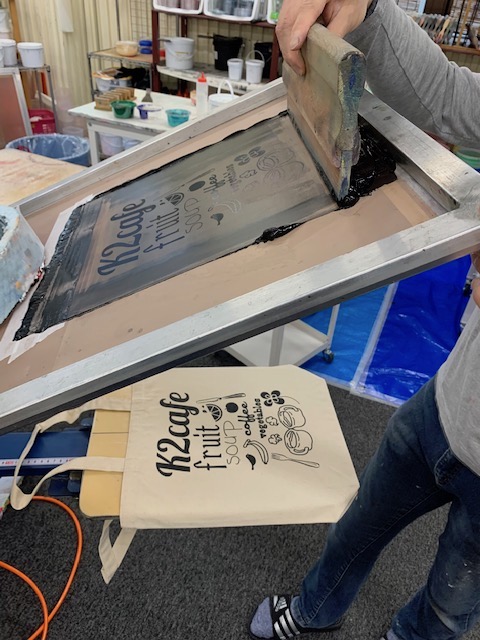

⑪充分乾燥したシルク版を刷り機にセッティング>プリントする素材を刷り台にセッティング>デザイン案で決められた位置に正確に収まるよう、版の上下左右位置、角度等をレーザーポインターなども活用して調整>何度か仮刷りを行い、OKが出て初めて本刷りに移ります。

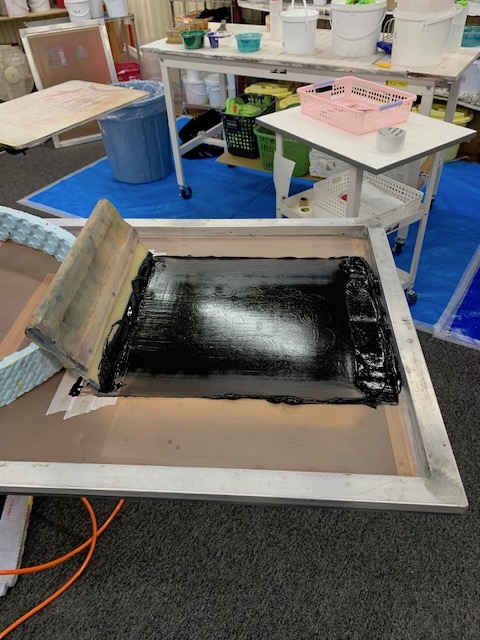

⑫いよいよ本刷りです。この時2色以上のデザインの場合、トンボに合わて重ね刷りをする為に、一つ前の工程(⑪)を必要な色数繰り返し、色数分の版をセッティングした上で刷りますが、先の色と次の色の間に仮乾燥の工程も加わります。

⑬仮乾燥機でインクが滲んだり次の版に着かない程度に乾燥させます。(熱に弱い素材に印刷する場合、この仮乾燥と次の本乾燥共に熱変形を(縮みなど)が起こらないよう一色刷のみ、自然乾燥となります)

⑭ ⑩で感光剤を洗い落として抜けた部分がこのように刷られます。

⑮本刷りが出来たら大型の乾燥機で本乾燥させます。ゆっくりと流れるベルトコンベヤーで乾燥機に流します。ただし、熱に弱い素材を乾燥させる場合はこの乾燥機を通さず、ラックと呼ばれる専用台に寝かして一日ほど掛けて自然乾燥させます。

⑯こちらがそのラックで乾燥をしているウェアです。

⑰最後に版に残ったインクを回収、その後溶剤等を使用して洗浄、乾燥させて一連の作業が終了します。

同一デザインでの色替えがある場合はこの処理の後、色替えの回数だけ再度⑪からの作業を繰り返します。